我流「ポジ感光基板を使用したプリント基板の製作」

「基板はどうやって作っているの?」という質問に嫌気がさしたもので・・・

周囲の人から「どうやって作っているの?」という質問を頻繁に受けますので我流方法を紹介します。

プリント基板の作成は電子工作の楽しみの要素の一つであると私は考えております。

ユニバーサル基板/ブレッドボードを使用して試作を行った後、オリジナルのプリント基板を作成するのです。

業者に頼んで基板製造を行って貰えば楽ではありますが、電子工作をしている楽しさが半減してしまうので、自作でプリント基板を作成しています。

手順1 回路図を書く

当たり前ですが、回路図無しにはプリントパターンの設計はできません。

当たり前ですが、回路図無しにはプリントパターンの設計はできません。

簡単な回路であれば、回路図を省略することもあります。

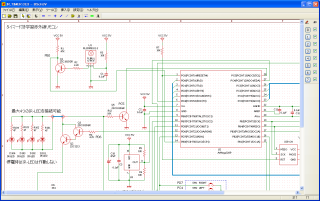

私は、「水魚堂 ONLINE」で公開されている回路図エディタ「BSch3V」を使用して回路図を書いております。

このBSch3Vはフリーソフトなのに、機能が充実しており非常に使いやすいエディタだと思います。

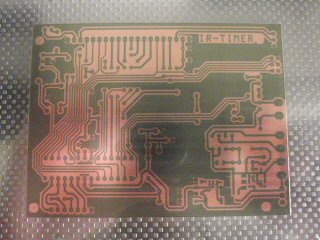

左図の回路は「タイマー付き赤外線学習リモコン」です。

手順2 プリントパターンを書く

手順1で書いた回路図を基に、プリントパターンを設計します。

手順1で書いた回路図を基に、プリントパターンを設計します。

私の場合はバスが分断されようと、あまり気にせずにパターンを引き易い様に引いて行きます。

ある程度までなら、ソフトで吸収できるからです。

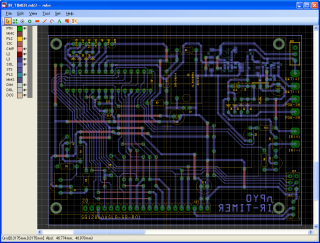

プリントパターンエディタは「水魚堂 ONLINE」で公開されている「Minimal Board Editor」を使用しています。

このソフトもフリーソフトです。

自動配線機能こそ持っていませんが、自由にお絵かき感覚でパターンを引くことができます。4層基板の設計まで対応した本格的なエディタです。

このエディタに出会うまではPCBEを使用しておりました。このエディタも非常に有名で、文献も数多く存在します。

しかし、WindowsVistaになってからは描画速度が極端に落ちて使い物にならなくなってしまい、MBEに乗り換えました。

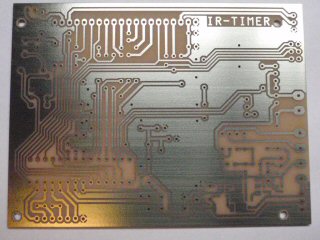

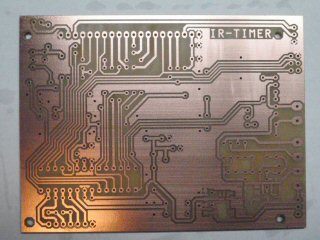

表示中のパターンは「タイマー付き赤外線学習リモコン」です。

手順3 パターンを印刷する

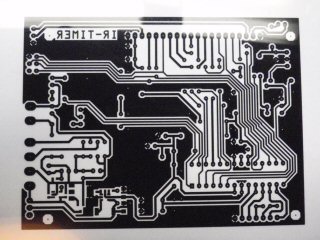

出来上がったパターンを各レイヤー毎に専用のフィルムにインクジェットプリンタで印刷します。

このフィルムは非常に高価ですので、何度も普通紙に試し刷りを行った上で本印刷を行います。

MBEにはセンターポンチ印刷機能がありますので、センターポンチ印刷を行った方がドリル作業時に穴位置ズレが最小限に抑えることができます。

部品面のパターンは鏡面印刷が必要です。

印刷レイヤー CMP + PTH + DRL

はんだ面のパターンはそのまま印刷可能です。

印刷レイヤー SOL + PTH + DRL

ここで使用するプリンタの機種によりフィルムの完成度が相当左右されます。

私はエプソンのPM-880Cを使用して印刷しておりますが、黒インクが非常に濃く印刷されて高精度のフィルムが作成可能です。

また、このプリンタドライバには鏡面印刷設定がありますので非常に重宝しております。

去年、キヤノンのMP-630を購入しましたが、この機種でフィルムを印刷すると、黒が薄くて露光に失敗する確率が高いです。

さらに、印刷面に変なスジ(一筋の点線)が入る為、その部分の露光がムラになってしまいます。

現在、MP-630はドキュメント印刷専用、PM-880Cはプリントパターン印刷専用として使用中です。

しかし、PM-880Cもかなり古いプリンタなので、新しいプリンタを購入を考えております。

プリントパターン印刷に適した機種が何なのかは、Web上を検索して情報を収集中です。

手順4 露光する

片面基板の場合

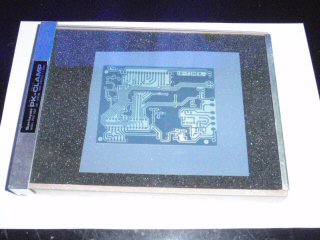

片面基板であれば、簡易的な露光セット(ちびライト+PKクランプ)で充分です。

印刷面(インクが乗っているいる面)と感光基板の感光材面を合わせて、PKクランプで押さえます。

最近、感光基板の感光剤が変わった様で、より短時間でムラの無い露光が可能となっております。

私は、約5分露光しています。

両面基板の場合

部品面のフィルムとハンダ面のフィルムを印刷面同士重ね合わせます。

この時、各ドリル穴位置がズレない様に細心の注意を払って下さい。

フィルムの重ね合わせが終わったら、フィルムの間に感光基板をはさみます。

気合いでPKクランプで露光することもできますが、片面づつの露光となりますので、基板を裏返す際にフィルムがズレてしまいます。

ここは、バキュームクランプを導入した方が確実です。

更に中型ライトボックスを導入すると快適に露光ができます。

PKクランプで基板とフィルムを固定して、ちびライトで露光します。

手順5 現像する

現像剤を約30度のぬるま湯で溶かし、現像液を作ります。

この時、良くかき混ぜて濃度のムラが無いように気をつけます。

露光が終わった基板を現像液に浸けると直ぐに現像が始まり、30秒~1分で終了します。

ここで焦って、早く現像液から上げてしまうと、薄く感光剤が残ってしまい、エッチング不良となりますので、しっかりと現像します。

現像が終わった基板は水で現像液を洗い流します。

現像が終わった後、パターンを良く確認します。

ブリッジや断線していた場合は、マジックペンやカッターで修正します。

|

|

|

|

露光完了直後の基板。 うっすらとパターンが浮き上がっています。 実は、過露光状態なのですが、私はこの 状態まで露光して基板を作成しています。 |

現像中 |

現像完了。 完全にパターンが浮き上がります。 |

手順6 エッチング作業

電気の通る部分のみ残して、余計な銅を溶かしてしまいます。

ここで使用する薬品は非常に強い腐食性がありますので、近くに金属は置かない方が無難です。

エッチングの効率を上げる為に卓上エッチング装置とサーモヒーターを使用します。エッチング液の適温は40度です。

まめにエッチング層から基板を引き上げてエッチングの進行状況を確認します。

充分にエッチングが出来たところで、水洗いを行います。

エッチング終了後に、パターンを確認してブリッジや断線が無いことを確認します。

|

|

|

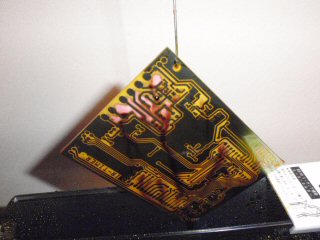

| エッチング前に、にチタニウム線を引っ掛ける 1.5mm程度の穴をあけておく |

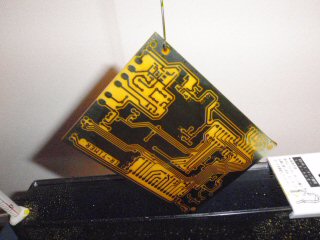

まめに進行状況をチェック | エッチング完了 |

手順7 ドリル作業

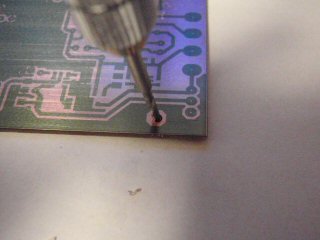

VIAホールや部品挿入穴にドリルで穴をあけます。

ガラス系の基板の場合は、ドリルの刃は超硬ドリルを使用します。

ドリルは、ドリルスタンドを使用して垂直に穴をあける様にします。

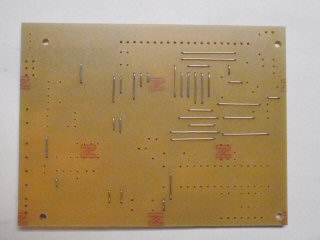

フィルム作成時にセンターポンチモードで印刷しているので、穴あけ時の位置合わせが簡単です。

|

|

|

| ドリルスタンドを使用して穴あけを行う |

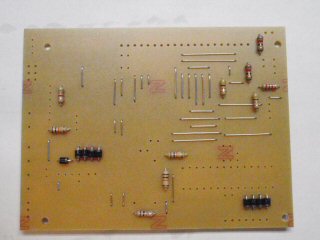

部品面 今回は片面基板なのでパターンは何も無い |

ハンダ面 |

手順8 プリフラックス処理

ここから先は、手脂を基板に付けない様に手袋をして作業を行います。

感光材をアルコールで良く拭き取り、フラックスをパターンに薄く塗ります。

これは、パターンの酸化を抑える働きと、ハンダの流れを良くする為です。

フラックスは乾くのに時間がかかりますので暫く放置(1時間程度)します。

|

|

| 普通のフラックスを塗ります | フラックス塗布後 |

手順9 スルーホールの形成

片面基板であれば不要ですが、両面基板の場合は、裏と表を繋ぐVIAを形成する必要があります。

部品を挿入する為のスルーホールの場合は、割高ですがスルピンキットを使用してスルーホールを形成します。

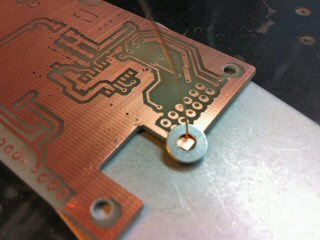

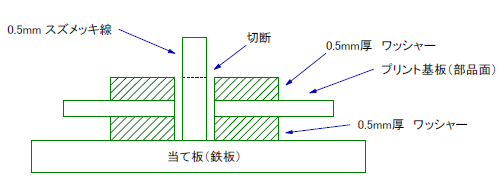

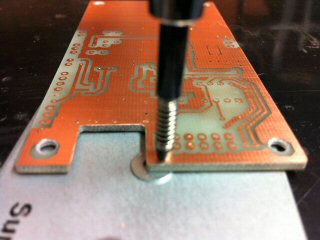

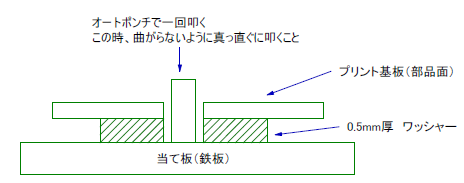

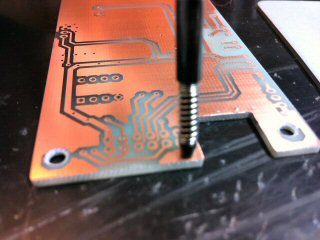

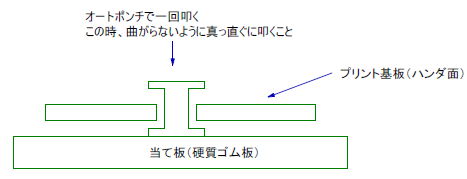

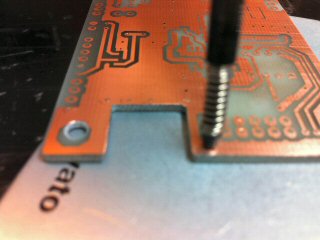

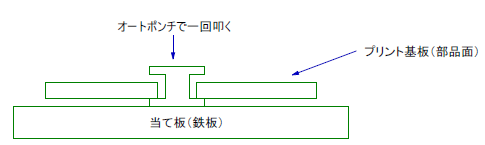

部品挿入の不要なVIAホールの場合は、スズメッキ線を差し込んで、スルピンキット付属のオートポンチで潰します。

VIAの作成手順を簡単に説明します。

作成するVIAのランド径は1.2mm、ドリル径は0.6mmです。ちなみに最小導体クリアランスは0.2mmまで問題無く成功しています。

使用する物は、0.5mm厚のワッシャー(ホームセンターで売っている物です)、オートポンチ、スズメッキ線(0.5mm)、鉄板、硬質ゴム板です。

この時点でカシメが成功していれば、裏と表が既に導通しています。

ドリルを使用しないと、このVIAに挿したピンを抜く事は出来ません。

全てのVIAを作成したら、最後にハンダをスズメッキ線(基板の両面)に軽く盛って完了です。

この方法を見出すまでに何度も失敗しましたが、この手順で作成する様になってからは、失敗無しで行ける様になりました。

ミソは手順3の硬質ゴムを当て板に使用することです。

この方法には弱点があります。それは、有る程度の高さが出来てしまうことです。

表面実装パッケージの直下にVIAを作成する際にはハンダの盛りすぎに注意が必要です。

手順10 部品を実装して完成!

背の低い部品から実装して行きます。

背の高い部品から実装してしまうと後から辛い思いをします。

|

|

|

| 一番背の低いジャンパーから実装 | 抵抗・ダイオードを実装 | あとは好きな順番で実装 |

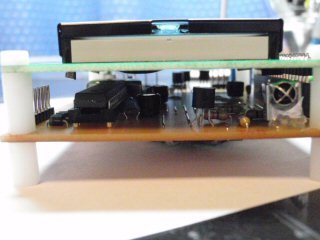

|

|

|

| LCDとドッキング | 横から見た画像 |